1 多品种共模生产弧形开卷落料模开发

1.1 前风窗上横梁模具原型设计

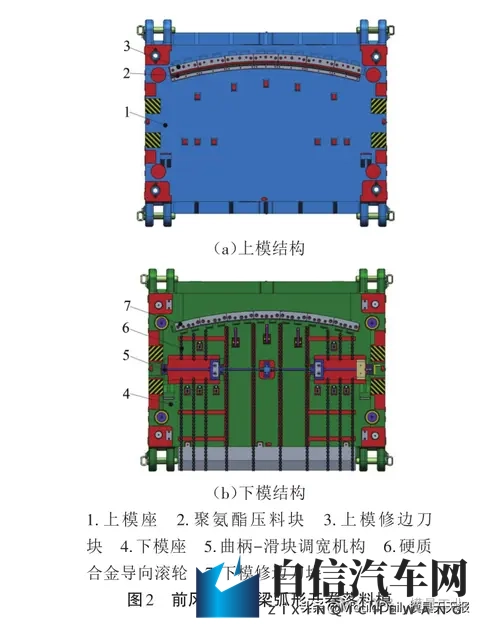

前风窗上横梁弧形开卷落料工艺如图1所示,卷宽1350mm,步距298mm,弧形刀弧度R=3465mm。在工艺规划时,后期模具设计需预留兼容卷宽最大1850mm开卷生产。根据工艺要求,前风窗上横梁弧形落料开卷落料模设计如图2所示。下模座设计了曲柄-滑块调宽机构如图3所示,使用曲柄-滑块调宽机构实现开卷落料模的卷宽可调,操作方便,仅人工操作最外侧的摇把手和止动销,即可实现对侧面2个定位同时调节。

下模修边刀块设计安装在下模座上,对应的上模修边刀块安装在上模座上。因为前风窗上横梁是内板件,板料滑动部件选择的是硬质合金导向滚轮。

1.2 发动机盖内外板共模可行性评估

在项目开发前期,冲压工艺会介入对零件设计进行可行性分析及降本工艺研究。如图4所示,在对A、B两个车型的发动机盖内、外板进行前期SE分析前,收集12副弧形落料模的弧形半径信息。利用AutoForm软件对发动机盖内、外板进行成形性分析,将这些弧形半径对应的板料线代入软件中模拟,最终发现前风窗上横梁开卷落料模的弧形半径R3465mm均可满足4个发动机盖内、外板零件的成形工艺要求。

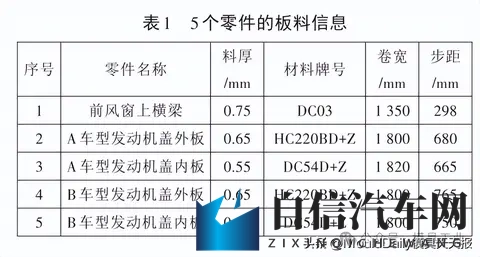

5个零件设计的材料料厚及材料牌号如表1所示,前风窗上横梁料厚为0.75mm,发动机盖内板料厚为0.55mm。经过CAE计算得到5个零件的板料卷宽及步距,其中卷宽最大的是A车发动机盖内板(1820mm),如前所述,前风窗上横梁开卷落料模可以实现卷宽定位调节,最大可兼容卷宽1850mm,因此模具可以满足5种零件的卷宽生产定位要求。

发动机盖内板与前风窗上横梁两者厚度相差0.2mm,如果修边冲裁间隙选择不合理,毛刺将难以控制。冲裁间隙是设计冲模时需要重点考虑的因素,其会影响零件的冲裁断面质量及模具零件磨损。当冲裁间隙较小时,模具零件的磨损较大,冲裁毛刺的高度较小,但是冲裁间隙过小会造成二次剪切,增加冲裁毛刺;若冲裁间隙较大,则冲裁毛刺较大,而模具零件磨损相对会减少。

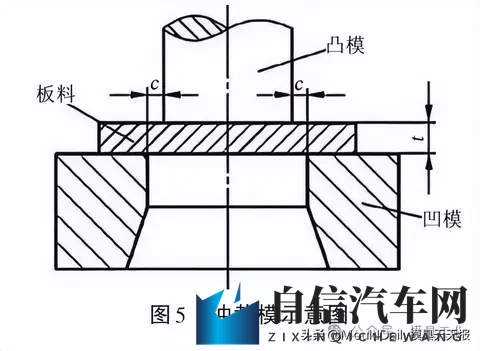

《GB/T16743-2018冲裁间隙》标准规定了金属板料与非金属板料的冲裁间隙值以及采用此间隙值时冲裁件可达到的尺寸精度与剪切面质量。按冲裁件尺寸精度、剪切面质量、模具使用寿命和力能消耗等主要因素,将金属板料冲裁间隙分成五类:Ⅰ类(小间隙)、Ⅱ类(较小间隙)、Ⅲ类(中等间隙)、Ⅳ类(较大间隙)和Ⅴ类(大间隙)。汽车行业多数尺寸精度一般,冲切面无特别要求,可采用Ⅱ类适中的间隙冲裁,即c=(3%~7%)t(t为板料厚度),冲裁模示意图如图5所示。使用前风窗上横梁开卷落料模生产验证料厚为0.55mm板料的冲裁毛刺问题,模具不做任何更改,试模材料牌号为DC54D+Z。对试模零件毛刺测量,落料件断面如图6所示,h表示毛刺高度,t为板料厚度,测量得到的h值为0.38mm。

《GB/T33217-2016冲压件毛刺高度》标准规定了料厚t在0.4~0.7mm时,加工精度m级(中等级)的毛刺应<0.12mm。故按照当前的冲裁间隙状态,无法满足发动机盖内板的开卷落料毛刺质量控制要求,需要制定相应方案解决此问题。

1.3 跨料厚弧形落料模自适应刀块系统开发

冲裁间隙指冲裁模的凹模与凸模刃口侧壁之间的距离。因为料厚0.55mm与0.75mm的板料对冲裁间隙要求不一样,如果按照同一冲裁间隙设计制作模具,生产的零件毛刺无法满足质量要求。为了解决这个问题,只能针对2种料厚板料开发2套修边刀块来控制冲裁间隙,设计双梯度间隙补偿刀块系统,生产不同料厚板料时,切换刀块满足生产。

0.55mm料厚冲裁间隙设计加工按照0.028mm,同时兼容0.65mm料厚开卷落料冲裁间隙,0.75mm料厚冲裁间隙按照0.038mm设计加工。如果按照图2所示结构,只开发2组下模修边刀块7,生产切换工作量较大,每次切换需要拆装14块修边刀块。通过分析模具结构,设计了刀块快速切换的结构,如图7所示,制作2个下模修边刀块安装座,每组刀块安装在安装座上,每次切换只需要整体拆装刀块安装座即可。弧形开卷落料模因需要兼顾生产发动机盖外板,对外板件开卷落料生产质量要求提高,原板料滑动选用硬质合金导向滚轮,生产时容易划伤表面,所以模具变更时由硬质合金导向滚轮改成了尼龙纤维接触组件4,避免划伤问题。

2 生产应用模具设计变更前的下模实物如图8所示,下模修边刀块直接安装在下模座上。

按照上述方案,为了满足0.55mm料厚冲裁间隙0.028mm及0.75mm料厚冲裁间隙0.038mm,开发了2组下模修边刀块。为了节省刀具切换时间,制作了2个刀块安装座,下模修边刀块安装在安装座上,如图9所示,生产切换只需整体切换刀块安装座。设计变更后的弧形开卷落料模如图10所示,增加了跨料厚弧形开卷落料模自适应刀块系统,同时为满足发动机盖外板开卷落料的质量控制,板料滑动接触的硬质合金导向滚轮改成了尼龙纤维接触组件,避免零件表面划伤问题。

设计变更后的弧形开卷落料模经过试模调试,2组刀块生产的5种零件开卷落料件毛刺均在0.05mm以内,符合毛刺控制标准要求。

▍原文作者:曾 文1 , 彭金明 1,2 , 陈政1

▍作者单位:1.江铃汽车股份有限公司;2.同济大学

Copyright © 2025 自信汽车网

网站展示的汽车及品牌信息和数据,是基于互联网大数据及品牌方的公开信息,收集整理客观呈现,仅提供参考使用,不代表网站支持观点;